Miten timantteja käsitellään?

Timantti on luonnollinen mineraali, joka on hiiltä allotrooppisella kidehilalla. Molekyylirakenteensa ansiosta se on erittäin kova materiaali, jota voidaan varastoida loputtomiin.

Timantin kemiallista koostumusta voivat muuttaa useat tekijät: korkea lämpötila, paine ja/tai tyhjiö. Niiden toiminnan seurauksena timantti muuttuu toiseksi kemialliseksi alkuaineeksi - grafiitiksi, jolla on erilainen laadullisten ominaisuuksien koostumus.

Timantit saadaan luonnollisella louhinnalla ja keinotekoisella tuotannolla. Toisessa menetelmässä kemiallinen alkuaine grafiitti altistetaan korkealle lämpötilalle ja paineelle. Grafiittimateriaali muuttaa molekyylirakennettaan ja muuttuu karkeiksi timanteiksi hankkien tunnusomaisia lujuusominaisuuksia.

Saatu raaka-aine vaatii lisäkäsittelyä ennen jatkokäyttöä. Timantin kovuuden lisääntyminen edellyttää erityistä lähestymistapaa sen toteuttamismenetelmiin.

Historia

Timanttien louhinnan historia on erittäin nuori. Tämä johtuu mineraalin etsimisen ja louhinnan monimutkaisuudesta sekä sen käsittelyyn liittyvistä vaikeuksista. Kuvatun materiaalin käsittelytekniikka toisen timantin avulla alkoi saada suosiota vasta XIV-XV vuosisatojen jKr. Siihen asti tätä menetelmää käyttivät vain muinaiset intialaiset mestarit, jotka pitivät huolellisesti tekniikan salaisuuksia.

Venäjän alueella mineraaliesiintymien kehittäminen ja sen käsittelytekniikoiden kehittäminen alkoivat teollisesti vasta 1800-luvun jälkipuoliskolla.Nykyään Siperiassa työstetään tämän mineraalin louhintaa kaivoksissa, jotka ovat maailman suurimpien listalla. Samaan aikaan kaikki timanttien työstömuodot on hallittu.

Käsittelyominaisuudet

Prosessointiteknologian ja tähän soveltuvien teknisten laitteiden sarjan määrää se lopullinen käyttötarkoitus, johon hiottu timantti aiotaan käyttää.

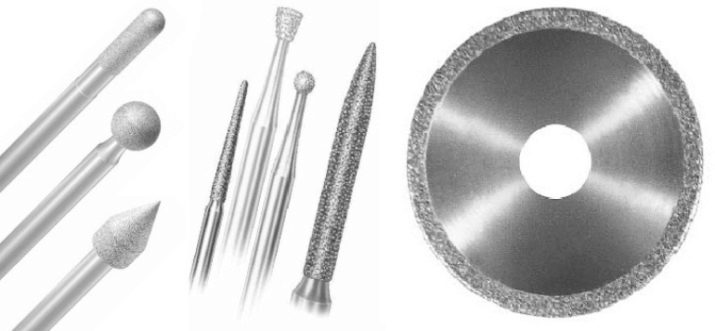

Timantin ominaisuudet edellyttävät sen käyttöä erilaisissa teknisissä järjestelmissä, työkaluissa ja laitteissa. Esimerkiksi hienoa timanttifraktiota - hiekkaa, käytetään sputterointipinnoitteena minkä tahansa leikkauslaitteen työpinnoilla. Timanttisumutusta käytetään katkaisulaikkoille, sahoille, metallin, kiven, betonin, keramiikan ja muiden materiaalien sahaamiseen tarkoitetuille vannoille.

Huolimatta timantin kestävyydestä laajan alueen tuhoavien kuormien vaikutuksille, se on hauras materiaali... Iskupuristusteknologian käyttö mahdollistaa timanttien jauhamisen lastuiksi. Mineraalin murskaus suoritetaan hydraulipuristimella (tämä käsittelyvaihtoehto on harvoin käytettävissä).

Valssausjyrsintätekniikkaa käytetään laajemmin. Osana tätä prosessia raaka-aine syötetään kuljettimen kautta erityiseen kammioon, jossa toistensa kanssa kosketuksissa olevat sylinterimäiset rullat pyörivät. Niiden välissä karkeat timantit murenevat. Ottaen huomioon timantin lujuustekijän, kuljettimessa käytetään useita pyörivillä rullilla varustettuja lohkoja, joiden välinen rako on eri kokoinen. Tämä mahdollistaa mekanismin kuormituksen vähentämisen, koska asteittainen murskaus suoritetaan periaatteen mukaisesti suuremmasta pienempään.

Telojen työpinta on päällystetty timanttipinnoitteella, koska mikään muu materiaali ei kestä tätä kuormitusta näin tehokkaalla vastineella.

Murusijakeen kokoparametrit määräytyvät sen lopullisen käyttötarkoituksen nimen mukaan, johon sitä käytetään. Karkeaa timanttihiukkasta käytetään materiaalien karkeakäsittelyyn, joilla on korotettu lujuuskerroin: keramiikka, graniitti, posliinikivitavara. Esimerkiksi karkeita lastuja käytetään leikkauselementtinä pyöreän kruunun työstöreunaan, joka on tarkoitettu pyöreiden reikien leikkaamiseen koviin materiaaleihin: keraamisiin laattoihin, betoniin, graniittilaattoihin ja muihin.

Pienemmän raekoon timanttihiutaleita käytetään tiettyjen materiaalien hienojalostukseen. Osana tätä käsittelyä materiaalit tasoitetaan, kiillotetaan, kiillotetaan. Kiillotus tehdään erityisellä timanttipölyyn perustuvalla tahnalla. Eri raekokoista timanttihiutaletta saadaan murskaamalla ja sen jälkeen seulomalla.

Murskatun timantin johtaminen erikokoisten verkkopaneelien läpi mahdollistaa halkaisijaltaan kiinteän jakeiden saamisen.

Teollisiin sovelluksiin soveltuvien timanttimateriaalien hankintaprosessi on työllisempi prosessi kuin iskupuristustekniikka. Näitä materiaaleja ovat esimerkiksi lasinleikkuupyörät, sorvaustyökalujen kärjet ja muut. Ne ovat kokonaan timanttimassasta valmistettuja elementtejä. Tällaisten lisäysten tuottaminen edellyttää resurssikustannuksiin liittyvien tuotantomenetelmien suorittamista ja useiden prosessointitekniikoiden käyttöä samanaikaisesti.

Timantin lujuusominaisuudet vaikeuttavat huomattavasti sellaisten osien valmistamista, jotka asettavat korkeat vaatimukset mittaparametreille ja muodon tarkkuudelle.

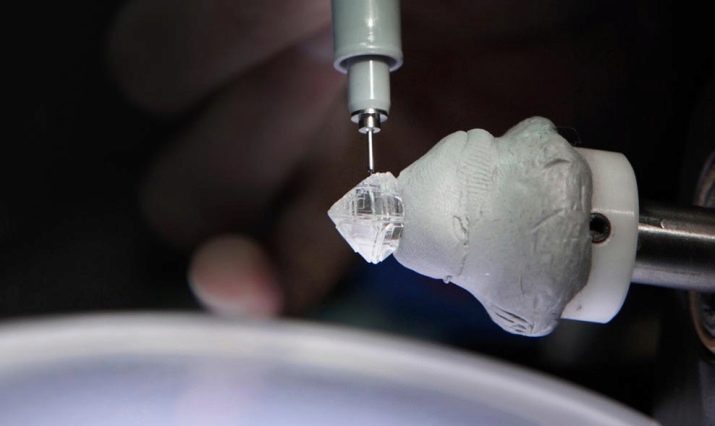

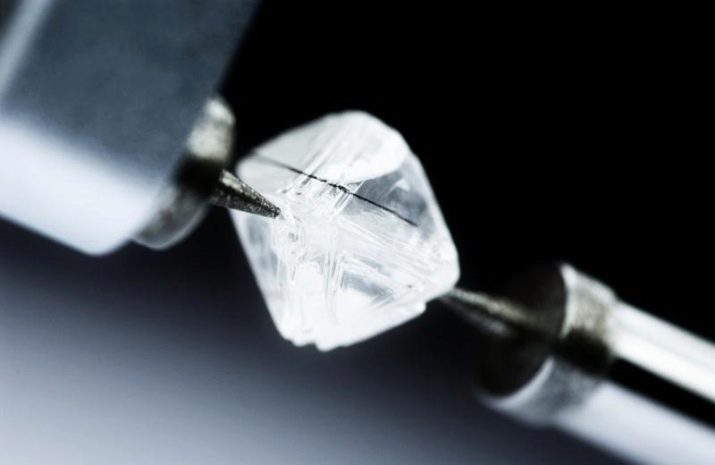

Ainoa materiaali, jota voidaan käyttää tehokkaasti käsittelemään raakatimantteja, on timantti itse.

Työstötyökaluun ja leikattavaan materiaaliin vaikuttavien tekijöiden oikea yhdistelmä mahdollistaa tehokkaimman koneistuksen. Esimerkiksi joissain tapauksissa työstettävä työkappale lämmitetään keskilämpötila-alueella ja työstötyökalun lämpötila pidetään matalalla lämpöalueella. Tässä tapauksessa kuumennettu työkappale voidaan työstää ja työkalun kulumisprosentti vähenee.

Tämän menetelmän käyttö johtuu timantin ominaisuuksista, jotka se hankkii korkeiden lämpötilojen vaikutuksesta. Mitä korkeampi lämpötila, sitä pienempi mineraalin kovuustekijä.

Kuinka tehdä jako?

Toinen tapa työskennellä timantin kanssa on kuuma rauta. Tämä mineraali pystyy astumaan kemialliseen reaktioon korkeisiin lämpötiloihin kuumennetun metallin kanssa. Kuuma rauta alkaa imeä timantin hiilikomponenttia. Kuuman metallin ja mineraalin kosketuspisteessä jälkimmäinen sulaa molekyylitasolla.

Tällä menetelmällä on alhainen tuotantotehokkuus, mutta vain sen avulla on mahdollista saavuttaa tiettyjä tuloksia timanttimateriaalin käsittelyssä.

Kuumateräsmenetelmää käytetään, kun on tarpeen leikata suuri määrä raaka-aineita mahdollisimman pienellä jätesuhteella. Tämä menetelmä käyttää hehkuvaa teräslankaa, jota ohjataan pyörivillä akseleilla. Tällöin leikkauslinja on mahdollisimman ohut ja pääraaka-aineen hävikki on minimoitu.

Kuumasahausmenetelmällä voidaan suorittaa vain yleisiä käsittelykäsittelyjä. Yksityiskohtainen leikkaus suoritetaan käyttämällä kehittyneempiä hiontatekniikoita. Tässä menetelmässä käytetään myös kuumaporaustekniikkaa. Tässä tapauksessa porausteräselementti kuumennetaan myös korkeisiin lämpötiloihin. Menetelmän tehokkuus kasvaa myös molempien osien kuumenemisen seurauksena toisiaan vastaan kohdistuvan kitkan seurauksena.

Timanttiporausta käytetään rouhintaoperaatioiden suorittamiseen. Tarvittavan halkaisijan omaavat reiät porataan työkappaleen halkaisuviivaa pitkin. Niihin upotetaan erityiset ankkurilaajentimet. Tekniikka mahdollistaa ankkurien laajenemisen ohjauksen yksitellen tai samanaikaisesti. Tämän ansiosta on mahdollista suorittaa työkappaleen kontrolloitu halkaisu tiettyä linjaa pitkin.

Kulma, jossa reikiä porataan, on avainasemassa menetelmän tehokkuudessa. Mikä tahansa poikkeama määritetyistä arvoista voi heikentää jakotarkkuutta.

Kuinka timantti kiillotetaan?

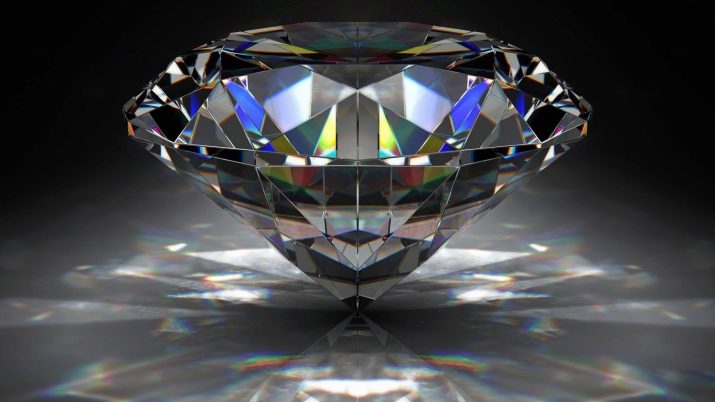

Tämän mineraalin käsittelytekniikoiden pääsuunta on sen jauhaminen. Tämän menettelyn ansiosta timantit saavat lopullisen muotonsa ja joissain tapauksissa muuttuvat jalokiviksi.

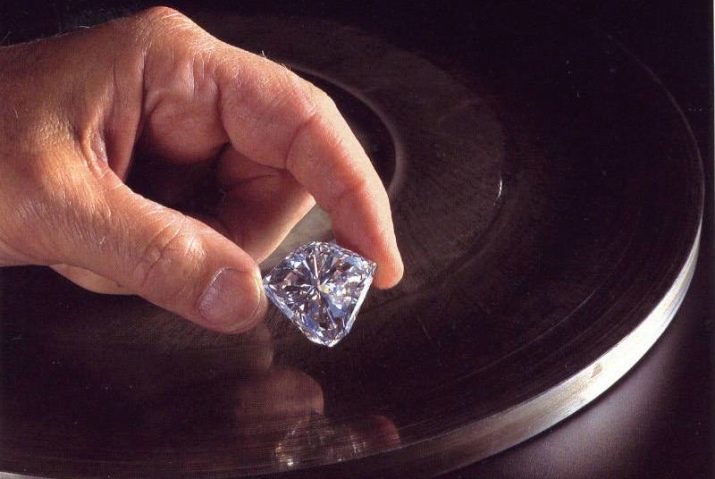

Timantteja tehdessään käsityöläiset käyttävät vaiheittaisia käsittelymenetelmiä. Karkea työkappale puhdistetaan mahdollisista muiden mineraalien epäpuhtauksista. Sitten suoritetaan karkea sahaus, jonka ansiosta tulevan tuotteen päämuoto muodostuu. Tämän jälkeen leikkaus alkaa.

Timanttimineraalin hiomiseen käytetään laitteita, jotka on varustettu erityisillä kiinnikkeillä - levyillä tai levyillä, joiden paksuus, muoto ja valmistusmateriaali vastaavat suoritettavan toimenpiteen nimeä. Näiden kiinnikkeiden työpinnat on päällystetty halkaisijaltaan erilaisten timanttilarujen fraktioilla.

Jos leikkaus tehdään jalokiven - timantin - saamiseksi, käytetään erilaisia kärkiä, joilla on laaja valikoima mittaparametreja. Ensimmäisenä käytetään levyjä tai kiekkoja, joiden timanttihio on suurin halkaisija. Prosessin edetessä suuttimien rakeisuus pienenee. Lopullinen kiillotus suoritetaan käyttämällä timantti nanohiukkasia.

Työkalut, joilla leikkaus suoritetaan, eroavat käyttötarkoituksestaan ja toimintaperiaatteestaan. Jotkut niistä toimivat roottorin pyörivän liikkeen vuoksi, jonka päätyakseliin on kiinnitetty hiomalaikka. Muut työkalut toimivat edestakaisen liikkeen periaatteella. Hiomalevyt työnnetään näiden työkalujen erityisiin puristimiin.

Käsittelyn aikana timantit jauhetaan läpinäkyvään lasimaiseen tilaan. Koska tulevan timantin pinnat sijaitsevat tiukasti tarkastetuissa paikoissa ja tietyssä kulmassa, karkea raaka-aine muuttuu jalokiveksi. Käsittelyn viimeisessä vaiheessa se kiillotetaan peilimäiseen tilaan.

Koko prosessin toistaminen vie valtavasti aikaa (joskus vuosia), mikä selittyy mineraalin kestävyydellä ulkoisille vaikutuksille.

Löydät mielenkiintoista tietoa timanttien louhinnasta ja käsittelystä seuraavasta videosta.